おはようございます上村昌也です。

ホンダCBR1000RR SP,CBR1000RR SP2 に純チタン製の

燃料タンクを採用しました。世界初です。大変興味深いです。

現在排気系のエキゾーストパイプ、サイレンサーなどは市場に

出回っていましたがホンダは、燃料タンクに採用してきました。

鉄の10倍以上する純チタンを採用しても商品価値が上がるので

採用に踏み切ったそうです。

比重は鋼7.8 チタン4.5 アルミ2.8

鋼より軽くアルミよりすこし重いと思えば良いかと思います。

樹脂にすればもっと軽くなるとおもいますが強度上の問題で

厚みを持たさないといけないので余計に重くなるそうですよ。

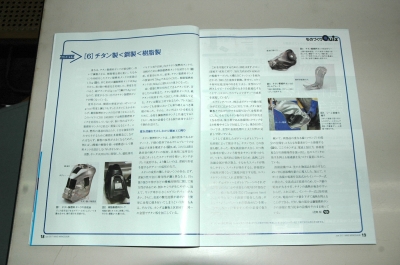

チタンを採用した際に問題は製造の難しさだったと思います。

燃料タンクにするには2分割にプレス成型をして、

その後へりを溶接を行い気密性をもたしているのですが

チタンは非常に硬く、熱伝導率が低く電気抵抗も高いという

特徴があります。難加工材ですね!

プレス時にシワや割れが発生しやすくスプリングバックが

大きいため厄介です。ホンダは既存の設備で電動サーボプレス機と

NCクッションを組み合わせて加圧力と速度を制御。

↑

すごい技術

材料の圧延方向を工夫することでプレス時の問題をクリアして

いるようです。

この後、溶接工程です。2つ割れに成型した部材をスポット溶接にて

仮止めをします。仮止め後作業者が手作業でシーム溶接をしていきます。

ここで問題なのは、スポット溶接です。

チタンは局所的に発熱するためスポット溶接時の金属がたくさん飛びます。

タンク内に入れば異物としてNGですね。ホンダはスポット溶接機を

交流式からインバータ式に変えたためにこの問題をクリア。

解説には次のように記載されています。

交流式は正弦波のためピーク値の電流が大きすぎチタンの過熱がおきやすい

インバータ式は矩形波のため、電流のピーク値を下げて過熱を抑えることが

できるから良い。

余談ですがバフ研磨の際に集中的に仕上げると表面に焼けが入って光沢が

出ないので難しいことを研磨屋さんが言っていました。

グラインダーで削っても火の粉がすごく明るいのが印象的です。

普段単品物のチタン製品を扱っているのですがチタン製品の取り扱いは

非常に厄介なのに量産技術を確立するとはさすがは、ホンダさん!

できれば塗装をしていない状態を見てみたい物です。

※シーム溶接とは、上下のローラーが材料の平たい所を

挟み込み送っていくと溶接が出来上がっていく。

ホンダCBR1000RR SP サイトで是非確認してください。

https://www.honda.co.jp/CBR1000RR/equipment/

これがチタン製燃料タンク

日経ものづくり6月号

Bike Bike Bike 2017 の様子